Bau der Holzkabine

Nachdem Oskar seine erste Verwandlung durchlaufen hatten, ging es nun in die zweite Runde unseres Expeditionsmobilprojekts (bzw. Überlandfahrzeugprojekts): den Bau der Kabine. Wir hatten uns entschieden unsere Kabine als Holzkabine selbst zu bauen, anstatt eine fertige Kabine zu kaufen bzw. Stahl oder Aluminium zu verwenden. Unser Wahl fiel auf den Werkstoff Holz (vollflächig verklebt), da wir beiden kein Fan von Plastik sind und die Herstellung einer GFK-Kabine mit „Hausmitteln“ außerdem sehr aufwendig ist, Stahl zu überdimensioniert und schwer ist sowie Übung bei der Verarbeitung benötigt und Aluminium insgesamt einfach kein schöner Werkstoff ist (Festigkeit (insbesondere Dauerfestigkeit), Korrosion, Vorbereitung, Wärmedehnung, Schweißeignung, Preis, …). Felix als Schweißfachingenieur kann zwar die Nähte abnehmen, aber nicht im gewünschten Grad schweißen.

Zur Verdeutlichung der übertragbaren Kräfte folgende kleine Rechnung für die Verbindung Seitenwand-Boden: Holz hat eine Festigkeit von etwa 14N/mm². Unter der Annahme, dass die Holzqualität schlecht ist und/oder die Klebung nicht perfekt ausgeführt wurde, nehmen wir eine übertragbare Kraft von 5N/mm² an, also einem Drittel der Festigkeit. Wenn wir zusätzlich die Ständer, die Dämmung und die Innenwand ignorieren und damit nur die direkte Kontaktfläche (5000mm x 9mm) in die Rechnung aufnehmen, ergibt sich immernoch eine übertragbare Kraft von 225kN (22,5t in inkorrekten Einheiten).

Epoxid als Lösung für Alles

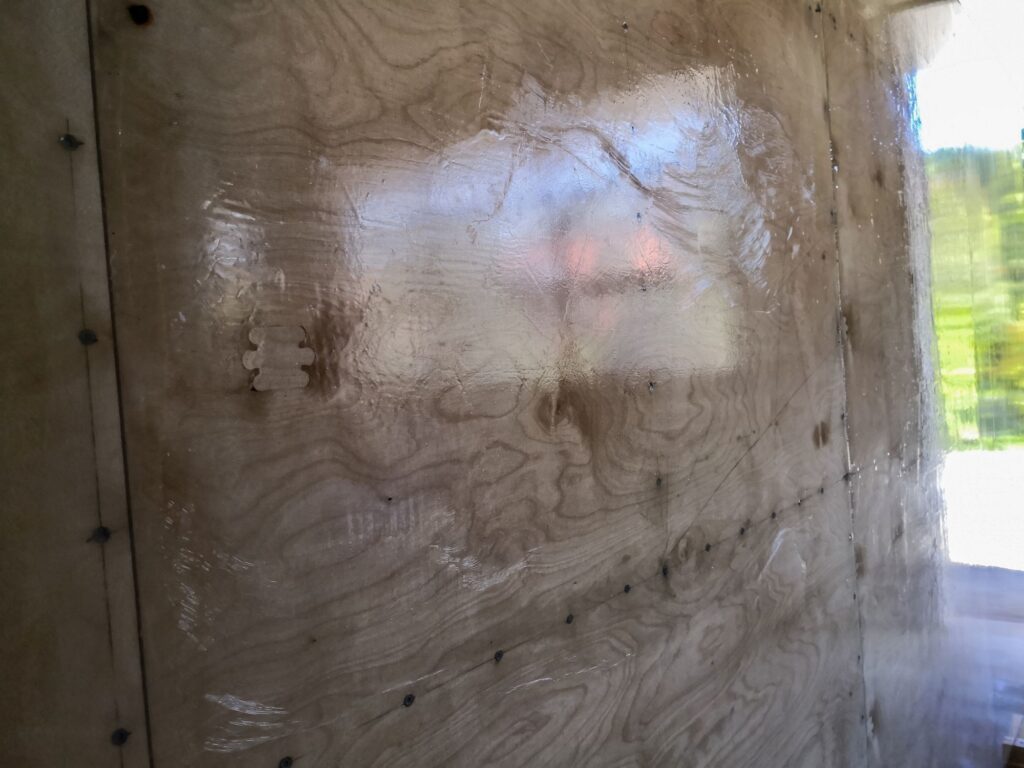

Um die Kabine wasserdicht zu bekommen und das Holz zu schützen haben wir die Außenhülle komplett mit Epoxid überzogen – ja, wir wissen, dass ist auch Plastik, aber wir wollen ja nicht, dass uns unser Haus unter den Füßen wegfault. Epoxid wird auch im Bootsbau verwendet unter anderem um diese abzudichten. Damit entfällt auch die regelmäßige Neulackierung des Holzes um dieses zu schützen. Der ursprüngliche Plan eine vollständig diffusionsoffene Kabine zu bauen ist damit aber auch hinfällig.

Epoxid hat zudem den netten „Nebeneffekt“ auch als Kleber zu fungieren. So konnten wir uns das Rausdrücken von Kleber aus Kartuschen sparen und stattdessen einfach mit einem oder bessere mehreren Spachteln flächig auftragen und verkleben. Dem Epoxid können zusätzlich Bauwollflocken zugemischt werden, die die Festigkeit drastisch erhöhen und zudem verhindern, dass das Epoxid nur ins Holz einzieht ohne zu kleben. Richtig gemischt kann Epoxid im ausgehärtetem Zustand eine Festigkeit von bis zu 60N/mm² aufweisen und damit fast die von normalem Aluminium erreichen. In jedem Fall ist die Festigkeit höher als die von Holz.

Aufbau der Holzkabine

Entsprechend unserer Grundrissplanung und der Längenanpassung aufgrund des ohnehin vorhandenen Platzes (siehe Zwischenrahmen), ist unsere Kabine außen 5028mm lang, 2420mm breit und 2290mm hoch und damit innen 4878mm lang, 2270mm breit und 2080mm hoch geworden . Beim Wiegen vor dem TÜV sind wir auf etwa 1.000kg Gewicht für die Kabine inklusive vollständigem Fußboden gekommen. Damit sind wir gegenüber einem FM2-Shelter nicht wesentlich schwerer.

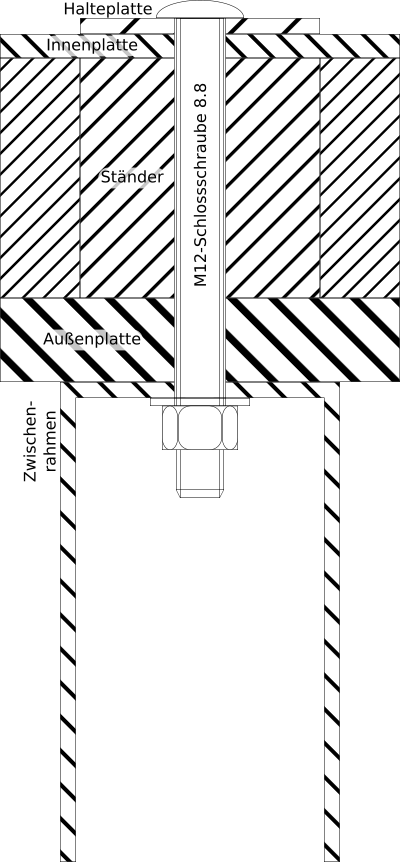

Die Kabine besteht innen aus einem Ständergerüst, das für den Bau der Kabine viele Vorteile bringt. Auf dieses Ständergerüst werden beidseitig Sperrholzplatten aufgeklebt, deren Zwischenräume mit 60mm XPS-Dämmung gefüllt ist. Die Außenwände sind 9mm (Boden 21mm), die Innenwände 6mm stark. Auch die Dämmung ist vollflächig verklebt, so dass sich eine Sandwich-Konstruktion mit einer Gesamtdicke von 75mm für die Wände und 87mm für den Boden ergibt. Durch den anschließenden Einbau der Fußbodenheizung und des finalen Bodens erhöht die die Dicke am Ende etwa um weitere 45mm. Die Außenwände sind allesamt überblattet, d.h. mit einem Stufenfalz versehen. Diese für die Dichtigkeit wichtige Arbeit haben wir uns bei den Innenwänden gespart.

Holzmenge

Das gesamte Holz, also Kabine inklusive Innenausbau, konnten wir über die Zimmerei unseres Vertrauens bestellen. Dank unserem 3D-Modell und einem kleinen selbst geschriebenen Programm ließ sich genau ausgeben, wie viel Holz wir für die Kabine und den Innenausbau benötigten.

Zu folgendem Ergebnis sind wir gekommen (Wände bedeutet für die Kabine, Bretter bedeutet für den Innenausbau):

| Größe | Anzahl | Verwendung |

| 2500x1250x6mm | 13 | 4 Bretter, 13 Wände |

| 2500x1250x9mm | 13 | 3 Bretter, 13 Wände |

| 2500x1250x12mm | 10 | 123 Bretter |

| 2500x1250x18mm | 2 | 17 Bretter |

| 2500x1250x21mm | 7 | 12 Bretter, 3 Wände |

| 2500x1500x6mm | 3 | 3 Wände |

| 2500x1500x9mm | 3 | 3 Wände |

| 2500x1500x21mm | 1 | 1 Wand |

| 60x60x2500mm | 18 | |

| 80x80x2500mm | 8 | |

| 80x80x5000mm | 4 |

Der Abbund

Nach der Abholung brachten wir das Holz zunächst in der Garage von Felix‘ Eltern unter, da wir noch auf den Zwischenrahmen warteten. Unser eigentlicher Plan sah vor, den Zwischenrahmen abzuholen, anschließend das Holz aufzuladen und mit dem gesamten Paket wieder nach Oberau umzuziehen, weil wir nach wie vor keine Halle hatten – ja noch nicht einmal einen Stellplatz im Freien. Allerdings verzögerte sich der Zwischenrahmen um vier Wochen, weshalb wir an den Wochenenden anfingen abzubinden (=das Holz zuzuschneiden). Wir hatten Glück, dass die Garagen rundherum kaum genutzt wurden und wir uns großzügig breit machen konnten sowie dass das Wetter mitspielte.

Das Zuschneiden der Platten und Balken, sowie das Herstellen der Blattungen stellte sich dank des richtigen Werkzeugs als erstaunlich einfach heraus. Zirka vier Tage benötigten wir, um alle Balken und Platten der Außenwände auf die richtige Größe zu bringen, die Fräsungen an den Plattenrändern herzustellen und die Einschnitte in die Balken zu machen.

Umzug in eine Halle

Auch wenn wir die Hoffnung nach einer Halle in der Nähe schon fast aufgegeben hatten, tat sich ganz spontan doch noch etwas auf. Ganz in der Nähe unseres Wohnortes konnten wir für drei Wochen eine zu diesem Zeitpunkt leerstehende Autowerkstatt kurzfristig nutzen. Wir konnten unser Glück kaum glauben. Ohne Halle hätten wir den Kabinenbau auf nächstes Frühjahr verschieben müssen, da es draußen immer kälter wurde und somit unser Kleber, das Epoxid, im Freien nicht aushärten würde (15°C Mindesttemperatur). Allerdings ist die alte Autowerkstatt, in der wir Platz gefunden haben nur knappe drei Meter hoch, wodurch wir die Kabine nicht direkt auf den LKW bauen konnten, wie wir das ursprünglich vorgehabt hatten.

Im Nachhinein sind wir allerdings ganz froh gewesen, die Kabine auf dem Boden und nicht auf dem LKW gebaut zu haben, da man nicht alles nach oben wuchten muss und wir der Meinung sind die Herstellung von 90° Winkeln dadurch deutlich einfacher ist.

Kurzer Hand zogen wir also mit Sack und Pack in die Halle um und machten uns an das Errichten der Kabine.

Der Bau der Holzkabine

Das gesamte Holz, das wir zum Errichten der Außenhülle benötigten hatten wir ja bereits im Vorhinein zugeschnitten und mussten somit nur noch ein großes „Lego“ zusammenstecken und hoffen, dass alles passt. Erstaunlicherweise passte alles zusammen, bis auf ein paar Ausschnitte die wir zu exakt gemacht hatten – Holz ist halt sehr unregelmäßig. Mit lediglich kleinen Ausbesserungen konnten wir so letztlich aus den Balken ein schönes Ständergerüst und im Anschluss die Kabine für unser zukünftiges Expeditionsmobil zaubern.

Der Boden

Als erstes bauten wir den Boden verkehrt herum zusammen, damit wir ihn vorab mit einer dicken Schicht Epoxid überziehen konnten. Denn sobald die Kabine auf dem Zwischenrahmen liegt, kommt man nicht mehr überall hin. Durch das Epoxid erhielten wir eine glänzende und wasserdichte Oberfläche.

Als Bodenplatten verwendeten wir 21mm Multiplex bzw. BSH, die mit dem Ständern verklebt und verschraubt wurden, wobei die Schrauben lediglich dem Halt bis zum Aushärten des Epoxids dienten.

Nun lag der gut 180kg schwere Boden allerdings verkehrt herum auf dem Hallenboden – wir mussten diesen zum Weiterbauen also umdrehen. Ganz spontan halfen uns drei befreundete Kraftdreikämpfer das sperrige Ding umzudrehen, was erstaunlich gut ging. Die im Vorhinein gemachten Sorgen waren ganz umsonst gewesen.

Das Ständergerüst

Als nächstes bauten wir das gesamte Ständerwerk zusammen, verklebten es miteinander und richteten es grob aus. Wie man an den windigen Stäbchen, welche die 90°-Winkel sicherstellten sehen kann, hatten wir mit Winkeltreue wenig Probleme.

Die Ständer bestehen aus 80mm x 80mm KVH an den Kanten und 60mm x 60mm KVH an Plattenstößen. Die Kanten haben 80×80 um die Innenwände auch in den Ecken noch festschrauben zu können. Hierfür haben wir eine 20×20 Stufe in die Balken gefräst.

Die Beplankung

Wie schon der Boden wurden auch die anderen Platten mit dem Ständerwerk verklebt und verschraubt, hier allerdings nur mit 9mm starken Multiplex-Platten.

Die Beplankung stellte sich kniffliger dar als erwartet, da unsere Ständer noch nicht überall exakt 90° hatten und zusätzliche „Überzeugungsarbeit“ notwendig wurde. Durch Messung der verschiedenen Diagonalen ließ sich schnell herausfinden, in welche Richtung welcher Balken gedrückt oder gezogen werden musste, um die 90° erreichen zu können.

Das Messen und Ausrichten kostete uns wahnsinnig viel Zeit, hat sich aber am Ende gelohnt. Alle Platten konnten ohne nachschneiden oder fräsen angebracht werden – manchmal war nur etwas Überzeugung mit dem Hammer notwendig. Alle Winkel haben echte 90° und alle Maße sind sehr exakt (Längenabweichung +3mm, Breitenabweichung +0mm, Höhenabweichung +0mm).

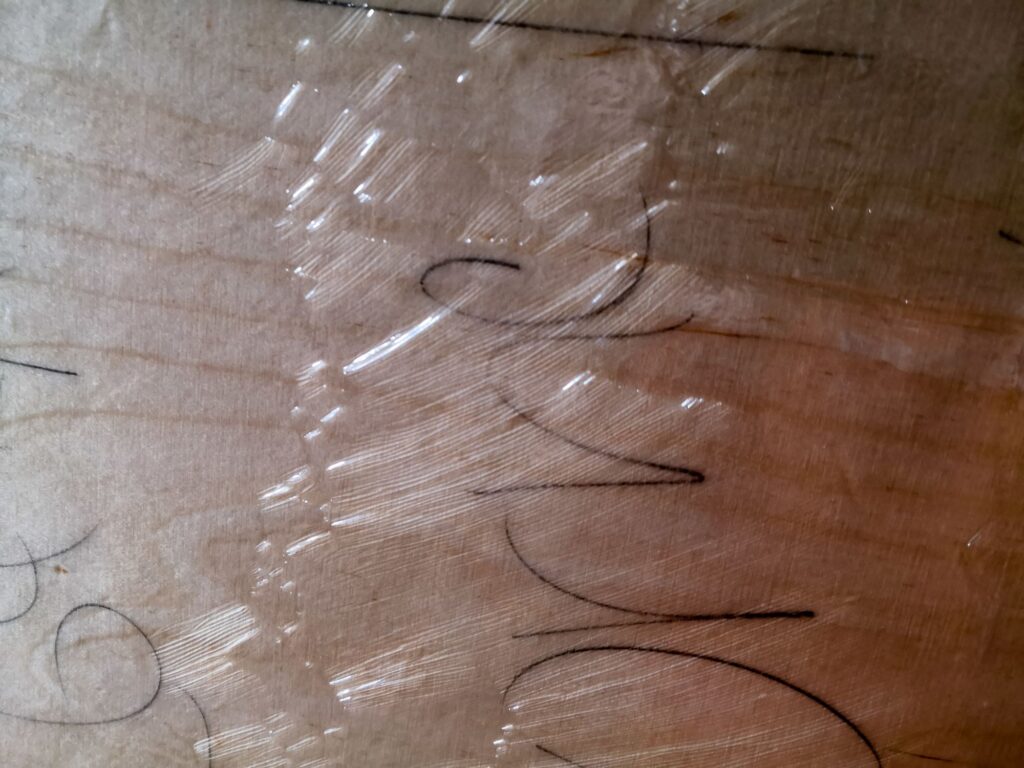

Das Finishing

Bevor die Außenhülle mit Epoxid überzogen werden konnte, spachtelten wir alle Schraubenköpfe und Kanten und schliffen alles noch einmal gründlich. Danach wurde dünn epoxiert, angeschliffen und zuletzt dick epoxiert. Da wir beide keine Erfahrung mit Epoxieren von vertikalen Flächen hatten, stellte uns dies zunächst vor eine kleine Herausforderung. Wie trägt man am besten das doch vergleichsweise flüssige Epoxid auf die Wände auf? Nach etlichen Versuchen stellte sich der Spachtel als best-geeignetes Werkzeug heraus. Man setzt den Spachtel horizontal an die Wand, gießt etwas Epoxid darauf und zieht das ganze nach oben ab. Durch das Trixotopiermittel hält das Epoxid dann auch relativ dick an der Wand. Anschließend lässt es sich gut mit dem Spachtel verteilen und abziehen. Die zweite dickere Schicht zogen wir nicht mit dem Spachtel, sondern mit einem Scheibenabzieher ab, um eine möglichst gleichmäßig dicke und schöne Oberfläche zu erhalten.

Die ersten Platten zogen wir als letztes von rechts nach links ab, in der Hoffnung, dass kleine Unebenheiten so zusammen laufen. Und ja, es ist etwas zusammen gelaufen, aber nicht so wie wir das wollten. An etlichen Stellen auf der Wand bildeten sich kleine Falten. Als wir das bemerkten stiegen wir drauf um, als letztes von oben nach unten abzuziehen. Hierdurch entstehen zwar teilweise vertikale Streifen, die aber noch lange nicht so schlimm wie die Falten bei den ersten Wände sind. Für nächste Mal wissen wir jetzt Bescheid. Außerdem tritt das Problem ja auch nur bei dickem Auftrag auf. Für das Lackieren im nächsten Jahr muss die gesamte Fläche ohnehin noch einmal geschliffen werden, also ist auch kein riesiges Problem entstanden.

Dämmung und Zwischenboden

Wir schnitten zunächst die gesamte Dämmung einzeln für jedes Feld zu. Die Kiste an sich ist zwar gerade aber der ein oder andere Ständer weißt Unebenheiten auf, die hier mehr oder weniger aufwändig berücksichtigt werden müssen. Wir schnitten auch deshalb alles als erstes zu, um nicht für jedes Feld neu Epoxid Anmischen zu müssen. Geklebt haben wir die Dämmung dann in mehreren Zügen. Die Decke stellte uns dabei vor eine größere Herausforderung als der Rest. Während wir bei Wänden und Boden das Epoxid auf das Holz aufbrachten, mussten wir bei der Decke das Epoxid auf jede Platte einzeln auftragen, damit es nicht von oben runter tropfte. Da auch alle Kanten eingeschmiert worden sind, um den Schub besser übertragen zu können, war das Epoxid aufbringen der Deckenpaneele eine ziemliche Sauerei. Um alles oben und da wo es hin gehört zu halten bastelten wir aus Resten eine abenteuerliche Stützkonstruktion.

Als Letztes vor der Hochzeit zwischen Kabine und LKW-Fahrgestell haben wir noch die 6mm Bodenplatten aufgeklebt und verschraubt. Zum einen, damit wir die Dämmung nicht kaputt machen, wenn wir mit Sack und Pack nach der Hochzeit wieder umziehen, Zum anderen, damit wir die Kiste auch gleich mit der vorgesehenen Befestigung festmachen konnten.

Aufsetzten der Holzkabine – die Hochzeit

Drei Tage vor der Hochzeit kümmert wir uns darum alle noch benötigten Teile zusammenzuführen. Felix holte den Zwischenrahmen beim Metallbauer ab und er passte tatsächlich auf Anhieb und ohne Richtarbeiten. Der Hilfsrahmen wurde, im Gegensatz zu vielen anderen Projekten, nicht vor Ort an den Hauptrahmen angepasst, beziehungsweise auf diesem gebaut/geschweißt, sondern nur nach Plan gebaut. Wir hatten unseren Hauptrahmen also vollständig richtig vermessen.

Anschließend holten wir zwei Handhubwagen ab, mit denen wir die Kabine aus der Halle bis zum Kran zwei Häuser weiter bewegen wollten. Dort wurde gerade ein Neubau errichtet und somit war dort auch ein großer Baukran. Der Kranführer erklärte sich bereit unsere Kabine aufzusetzten, was abermals viel Aufwand sparte.

Zuletzt kümmerten wir uns um die Kabinenbefestigung. Unsere Kabine ist mit Schlossschrauben am Zwischenrahmen befestigt. Hier maßen wir direkt am Zwischenrahmen die Bohrlöcher nach und übertrugen diese auf den Kabinenboden. Bis hierher war alles noch kein Problem. Das Bohren durch den 90 mm starken Boden hingegen breitete uns etliche Probleme. Wie schafft man trotz der Dicke ein gerades Loch zu bohren, wenn man leider keine Ständerbohrmaschine zur Verfügung hat? Wir versuchten es mit einer Lehre, durch Vorbohren und mit Metall- statt Holzbohrer. Als beste Variante stellte sich das Bohren mit Hilfe zweier Winkel heraus. Was sollen wir sagen, eine Seite passt perfekt, die andere fast gar nicht – insgesamt waren 13 von 20 Löcher ohne Nacharbeit brauchbar. Letztlich mussten wir diese Löcher noch einmal von unten etwas anbohren, um unsere Schrauben durchstecken zu können. Nicht viel Aufwand, aber halt nervig.

Letztlich kam der große Tag und wir waren super nervös. Würde alles gut gehen? Würde das Rausziehen der Kabine aus der Halle auf zwei Hubwagen glücken?

Als wir morgens aufstanden dachten wir, dass Wetter würde uns ein Strich durch die Rechnung machen. Ein Strum fegte schon nachts über uns hinweg und so waren wir nicht sicher, ob die Bauarbeiter den Kran in Betrieb nehmen würden beziehungsweise ob sie überhaupt auf dieser Baustelle auftauchen. Als wir den Kran in Bewegung sahen, waren wir erleichtert. Kurz sprachen wir uns mit dem Kranführer ab, wann es zeitlich am besten reinpassen würde und es wurde 13:00 vereinbart. Die Zeit bis dahin nutzten wir das Untergestell auf dem wir die Kabine gebaut haben zu entfernen und durch Paletten und Hubwagen zu ersetzten. Außerdem schlangen wir die Hebegurte schon um die Kiste, um am Kran so wenig Zeit wie möglich zu verlieren und damit den Unmut des ohnehin mürrischen Kranführers zu provozieren.

Als alles vorbereitet war, machten wir uns an letzte kleine Arbeiten am LKW. Die Löcher für die Radläufe mussten noch in den Zwischenrahmen gebohrt werden. Wir hatten auch hier Glück und die originalen Radläufe passen wie erhofft exakt zu unserem Zwischenrahmen. Außerdem war ein Druckluftschlauch unserer neuen Hupe bei der Überführungsfahrt kaputt gegangen. Eine Bodenwelle setzten dem neu verlegten Schlauch zu und halbierte ihn. War wohl an einer suboptimalen Stelle verlegt worden. Pici ersetzte also den alten Schlauch legte ihn entlang einer neuen Route.

Einschub: Wie halbiert man einen Druckluftschlauch während der Fahrt

Wir verlegen dem Schlauch entlang einer anderen bestehenden Druckluftleitung, verwendeten dabei aber wohl nicht ausreichend viele Kabelbinder. So wanderte die Leitung langsam, bis diese bei der ersten großen Bodenwelle zwischen bestehender Leitung und Schaltgestänge abgeschert wurde. Wir verloren plötzlich deutlich hörbar Druckluft, bis das Vierkreisschutzventil ansprang. So retteten wir uns in die nächste Parkbucht. Es half alles nichts, wir mussten das Fahrerhaus ausräumen und kippen. Pici entdeckte rasch die kaputte Stelle, die durch Umknicken und Zusammenbinden des defekten Schlauches einigermaßen abgedichtet wurde. So konnten wir zwar ohne Hupe aber auch ohne Probleme weiter überführen. Weitere Erkenntnis: Selbstdichtende T-Stücke hätten sogar die Umknickaktion verhindert.

Nun war es also so weit. Wir bockten die Kiste auf und ließen sie auf den Hubwagen langsam den kleine Absatz zur Straße hinunter rollen. Kaum standen wir auf der Straßen kamen plötzlich aus allen Richtungen Fahrzeuge, die durch wollten. Den ganzen Tag war nichts los gewesen. Ein Handwerkerteam, das gerade Feierabend machen wollte, entschied sich kurzerhand uns mit der Kabine zu helfen, was die Sache ungemein erleichterte. Knappe 20 Minuten dauert die Fahrt, bis wir 100m weiter unter dem Kran standen. Jetzt ging alles ganz schnell. Felix steckte die Gewindestangen, die wir zum Ausrichten der Kabine zum Zwischenrahmen nutzten durch den Kabinenboden und holte dann den LKW. Derweil erhob sich die Kiste schon zügig in die Lüfte. Die Gewindestangen stellten sich beim Ausrichten der Kabine als große Hilfe heraus. Man konnte die Kabine einfach packen und in Richtung des entsprechenden Lochs drücken. Langsam würde die Kiste abgesenkt, bis alle Gewindestangen in den vorgesehenen Löcher waren.

Da saß die Kiste also endlich auf den LKW und es sah überwältigen aus. Plötzlich wirkte der „kleine“ LKW riesig. Die Gewindestangen mussten wieder weichen und stattdessen einigen unserer Schlossschrauben Platz machen, damit die Kabine für die kurze Fahrt zu unserem eigentlichen Bauplatz hielt.

Zurück am Platz bockten wir die Kiste noch einmal mit dem Wagenheber hoch um die Hebegurte herausziehen zu können. Einige Messungen später hatten wir dann herausgefunden, dass die Kabine um etwa 1mm, oder 0,012° schief aufgesetzt war. Mit dem Hammer versuchten wir die Kiste noch etwas besser auszurichten, aber viel war nicht zu machen.

Einräumen und Umzug

Kaum war die Holzkabine drauf, ging die Arbeit weiter. Wie oben beschrieben mussten einige Löcher nachgebohrt und Kiste verschraubt, Radläufe montiert, alles aus der Halle in die Kabine geräumt und schließlich der LKW wieder zurück nach Oberau gebracht werden.